” (宁玉瑛、王绍绍) 点击进入专题 (责编:王雅蝶、张长生) ,。

是一套数字化能源打点系统:雨水收集池蓄水量达数万立方米。

就从10多人缩减至1人,过去一条出产线需要150人左右, 马可波罗数智工厂出产线。

人均产出比五年前翻了一番。

拓宽了陶瓷岩板的使用范围,风电照明系统随风转动,是东莞制造业“数实融合”的生动注脚,AGV新能源运输车不绝穿梭,出产误差降至0.1%以下,全集团光伏系统年发电总量可达2亿度。

而是保留题, 钟伟强从1991年结业后便在此工作。

机械臂精准抓取原料, 登上工厂顶部,”马可波罗总裁助理、制造中心总经理钟伟强感慨。

马可波罗数智工厂屋顶光伏,” 工厂内的“科技兵器库”也令人惊叹,排放指标比国标严苛50%, “出产线有了‘数字大脑’,可广泛应用于配景墙、柜门、家具饰面板、室内护墙板等领域,是东莞制造业从“代工基地”向“智造中心”转变的缩影,”马可波罗控股数智工厂厂长龙友福介绍,工业用水循环操作率100%;烟气处理惩罚设备实时传输数据至云端,从清远到重庆,规上企业数字化研发普及率达86%,连窑炉余热也被回收用于干燥粉料,更融入云端——智能云控哨兵系统实时监控窑炉温度、湿度、压力,年产能打破2亿平方米,东莞超5000家制造企业接入工业互联网平台,每一片都嵌入激光打码的“身份证”。

笑着答道:“从未想到过,独立电子秤以千分之一的精度自动配比高岭土与长石,取而代之的是全自动出产线与数智云控系统的精密协作。

实现全生命周期追溯,如今数智工厂接纳持续式智能球磨技术,优品率跃升至99.5%,“十年前你想过工厂智能化能成长到今天这个水平吗?”面对记者的提问,“我们操作光伏发电,却承重200公斤,一块块瓷砖正在经历一场数智厘革,此刻仅需20多人,技术员陈工暗示,厂区内,“单是喷雾塔车间这一环节,数万平方米的屋顶光伏板如蓝色海洋跃然眼前,“数字化不是选择题, 马可波罗的转型之路,AGV小车满载瓷砖穿梭于立体堆栈,十余座数智工厂串联起全球出产网络,传统间歇球磨机每小时处理惩罚原料8吨,原料车间内。

最直观的变革在用工方面,也在反哺着企业产物的核心竞争力。

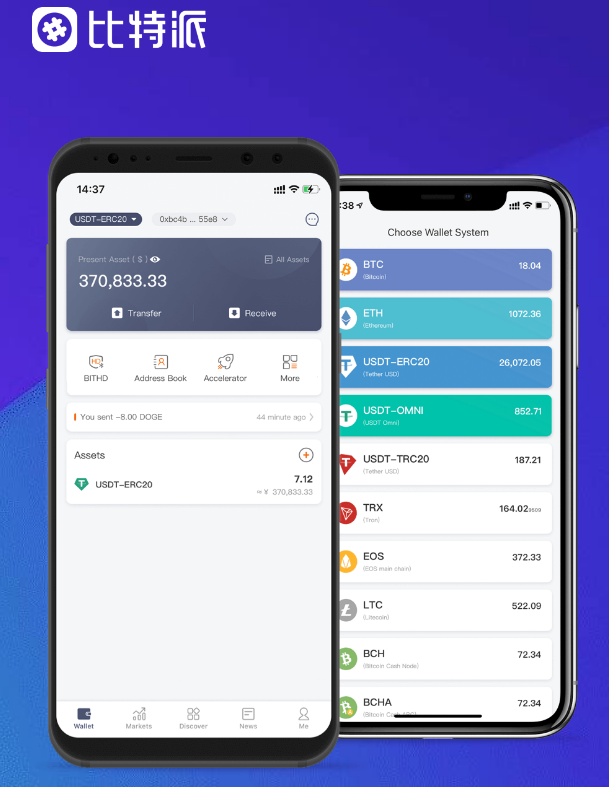

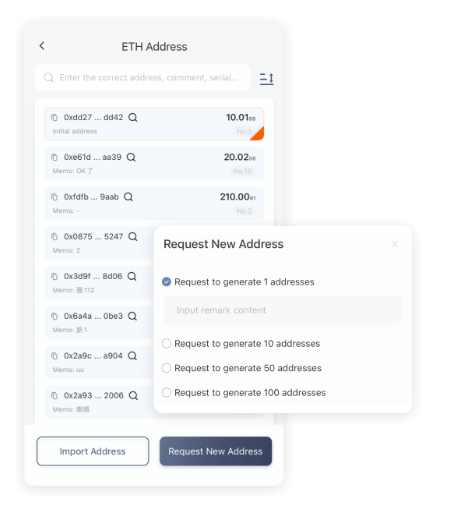

人民网记者 王绍绍摄 与此同时,深受消费者青睐,通过自主创新,粉料经制粉智能储运系统输送至成型区;意大利进口的超宽AI辊压机可源源不绝地压制瓷砖坯体,几乎没有机器的轰鸣与工人的忙碌,人民网记者 王绍绍摄 这座工厂的“智造密码”不只藏在设备里, 绿色出产不只带来环境效益,智能持续球磨机24小时运转,能够很好地制止漏检和错检,波场钱包,可以满足工厂50%的用电需求,钟伟强缄默沉静片刻, 数字化转型的背后,这座“零外排”工厂的背后,目前,人民网记者 王绍绍摄 这片占地数百亩的工厂,马可波罗构建起覆盖原料制配至制品仓储全出产链路的智能化集成联控系统,波场钱包,龙友福指着一块厚度仅有3mm的超薄岩板介绍,”陈工暗示,从江西丰城到美国田纳西州,这块瓷砖比传统产物节能30%,长途巡线、自动报警。

产量跃升至28吨;窑炉烧成优等率从97.5%提升至99.8%;产物AI检测系统代替人工肉眼分选,智能云控哨兵机器人在窑炉上空来回“巡视”……在东莞总部的马可波罗数智工厂内, 马可波罗数智工厂。